Instituto Stevenson, Zero Tolerance y Cimatron

El Programa MADE del Instituto Stevenson forma a la próxima generación de fabricantes con la ayuda de los socios comunitarios Zero Tolerance y Cimatron.

A medida que la industria sigue lidiando con una escasez continua de trabajadores experimentados, los institutos que ofrecen educación profesional especializada y los socios comunitarios que los apoyan juegan un papel importante en la formación de la próxima generación de fabricantes.

Para el personal del Stevenson High School de Sterling Heights, Michigan, preparar a los futuros fabricantes para la fuerza laboral requiere la combinación adecuada de habilidades docentes, recursos educativos y la capacidad de reconocer y fomentar la pasión por la industria.

«Aunque algunos de nuestros estudiantes están a punto de ir a la universidad, muchos están orientados al oficio y se marchan con numerosas certificaciones — ya sea en soldadura, mecanizado o robótica», dijo Mark Lacombe, instructor y entrenador de la academia del programa de Ingeniería de Manufactura, Automatización y Diseño (MADE) de Stevenson High Schools. «Mostramos a nuestros estudiantes por qué la escuela es valiosa y qué esperar tras graduarse — y les proporcionamos algunos caminos que pueden seguir cuando se gradúen.»

Parte del Distrito Escolar Comunitario de Utica, Stevenson MADE es un programa de cuatro años en el que los estudiantes eligen entre tres vías de aprendizaje dedicadas: automatización, diseño de ingeniería o fabricación — incluyendo opciones para estudiar soldadura y mecanizado CNC. Los 12 profesores del programa imparten cursos que conectan asignaturas troncales estándar de secundaria —es decir, matemáticas, ciencias, estudios sociales e inglés— con el campo de la fabricación avanzada mediante conexiones con el mundo real y la participación en aprendizaje basado en proyectos.

El poder de la asociación

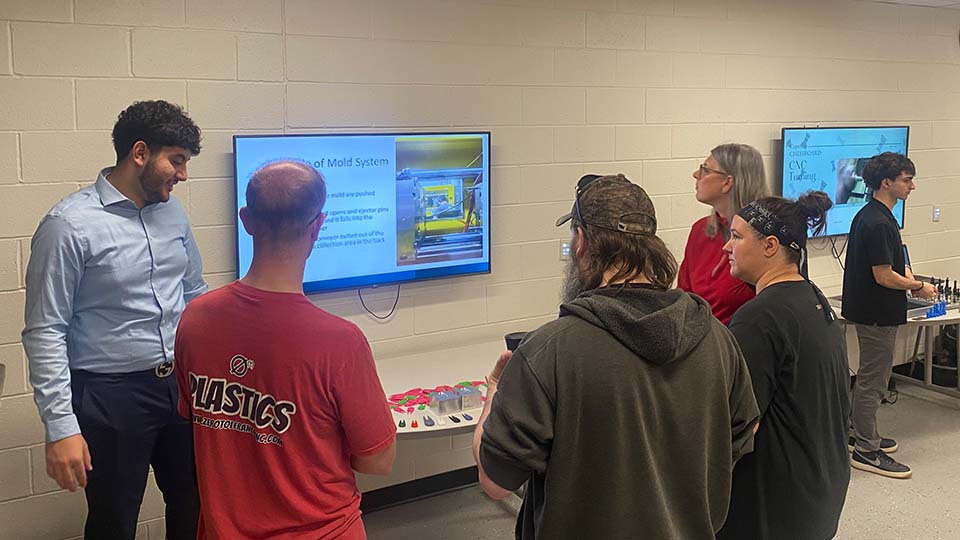

Socios comunitarios como Zero Tolerance, un especialista en moldeo por inyección en Clinton Township, Michigan, ayudan a Stevenson MADE brindando a los estudiantes oportunidades para obtener conocimientos prácticos vitales y ofreciendo orientación y experiencia en el lugar de trabajo.

«Hemos visto algunas luces encenderse para los jóvenes mientras trabajaban en nuestro taller, y es emocionante verlo porque mi interés en la fabricación también comenzó en la escuela secundaria», dijo Steve Michon, propietario de Zero Tolerance. «Estoy emocionado de transmitir esa experiencia, y hay una necesidad muy real de eso en la industria porque vemos mucho menos interés en ingresar a la industria en comparación con lo que solía haber».

Murphy Forsyth, responsable de moldeo por inyección en Zero Tolerance, descubrió a Stevenson MADE alrededor de 2021, cuando buscaba trabajadores a tiempo parcial para ayudar en el departamento de moldeo de la empresa. Desde entonces, Zero Tolerance ha ofrecido tiempo y recursos para trabajar con estudiantes en proyectos, así como contratado a becarios y graduados de instituto. La empresa, que fue nombrada socio del año de Stevenson MADE en 2024, ha demostrado ser un socio comunitario ideal.

«Cada estudiante que he contratado ha tenido hambre de aprender y es divertido trabajar con él», dijo Forsyth, añadiendo que todas las tiendas deberían estar tan dispuestas como Zero Tolerance a involucrarse en la formación profesional. «A medida que los trabajadores se jubilan, es importante pensar quién será el siguiente en dirigir tu taller. Los jóvenes están interesados y disponibles para trabajar, pero tenemos que esforzarnos por encontrarlos, ayudarles a aprender y llevarlos a donde necesitamos que estén en esta industria.»

«Hemos tenido mucha suerte de trabajar con una empresa que quiere estar tan involucrada en el programa como Zero Tolerance», dijo Lacombe. «Murphy entra en nuestra tienda y se muestra simpático con todos los niños. Es como si ahora formara parte de nuestro equipo.»

Hemos visto algunas luces encendidas para los jóvenes mientras trabajan en nuestro taller, y es emocionante verlo porque mi interés en la fabricación también comenzó en la escuela secundaria.

Steve Michon, propietario de Zero Tolerance

El valor de la experiencia práctica

Stevenson MADE atiende a aproximadamente 360 estudiantes en los grados noveno a 12, la mayoría de los cuales asisten a la escuela porque están interesados en estudiar ingeniería o fabricación.

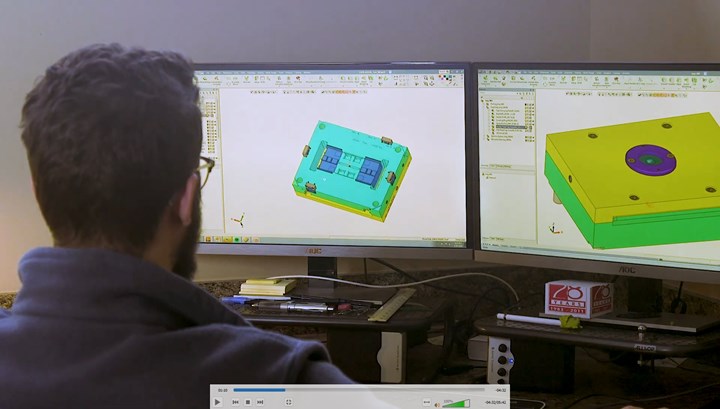

«Somos afortunados de tener equipos de grado industrial con todas las campanas y silbatos representativos de lo que realmente sucede en la industria», dijo Lacombe.

Desde el inicio de Stevenson MADE, sus estudiantes representan una mezcla bastante uniforme de hombres y mujeres jóvenes. La clase de graduados de debut estaba compuesta por un 52% de estudiantes hombres y un 48% de mujeres. Independientemente de la disciplina estudiada, los estudiantes de último año completan proyectos finales que demuestran las habilidades que han aprendido en el programa. Entre estos se encuentran el proyecto de moldeo para estudiantes de último año, para el cual los estudiantes se enfocan en moldear con la ayuda del personal de Stevenson MADE y Zero Tolerance.

«Trabajar en un proyecto impulsado por la empresa durante los últimos seis meses de su último año les brinda una experiencia del mundo real que es muy diferente de la escuela y tan diferente de simplemente producir sus asignaturas optativas de último año y terminar con ellas», dijo Lacombe.

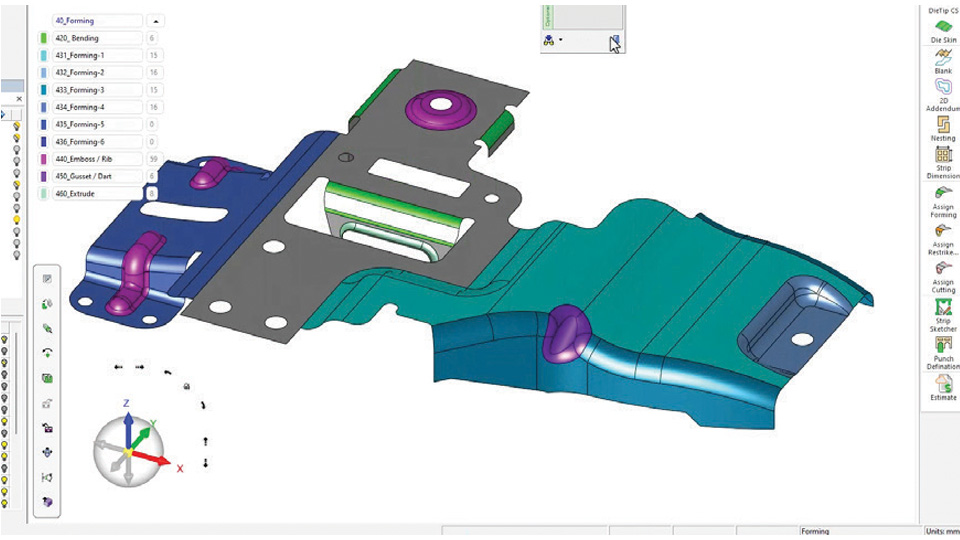

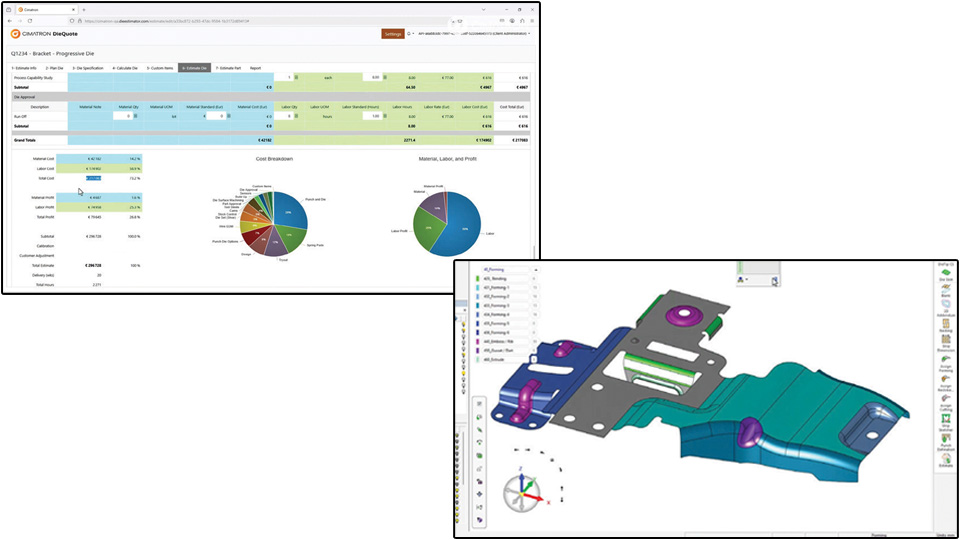

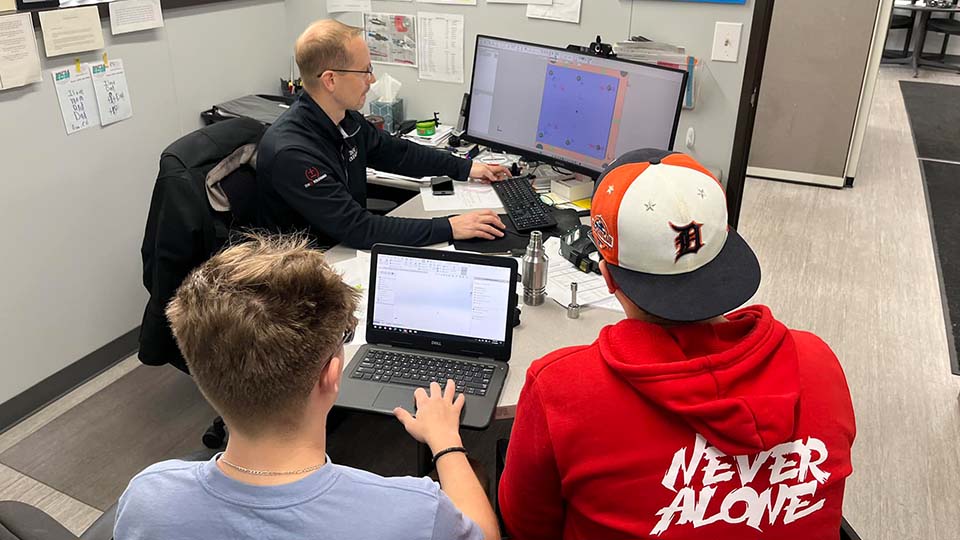

Cuando el proyecto de moldeo para personas mayores estaba en su etapa de concepto, sus organizadores descubrieron que los estudiantes tenían dificultades para usar el software a su disposición para diseñar y producir moldes de inyección.

Para resolver el problema, Michon y Forsyth solicitaron la ayuda de su proveedor de software, Cimatron, que desarrolla software CAD/CAM dedicado para la fabricación de moldes y matrices. Al conocer las necesidades del programa, Cimatron donó su software a Stevenson MADE para garantizar que la próxima generación de fabricantes tenga acceso a las herramientas necesarias para prepararlos para la fuerza laboral. Cimatron también dona capacitación en software para los instructores del programa para ayudarlos a aprovechar el software como recurso didáctico.

«Nuestra intención es ayudar a la industria, y ayudar a Stevenson MADE y Zero Tolerance a ayudar a la industria, proporcionándoles los mejores recursos posibles para sus estudiantes», dijo Ralph Picklo, director de ventas de Cimatron en Estados Unidos.

Este es el futuro. Necesitamos trabajadores cualificados en la manufactura y eso tiene que ocurrir, participemos o no en que esto suceda — pero creo que debemos ser parte de que suceda.

Steve Michon, propietario de Zero Tolerance

Los proyectos de moldeo consisten en que los estudiantes diseñen piezas que se producirán mediante molde de inyección, luego hacen ingeniería inversa de los moldes basándose en las piezas finales y, finalmente, dan vida a sus creaciones cuando se producen con maquinaria de inyección de plástico en Tolerancia Cero.

«Empezamos con una base de molde sencilla y las piezas que diseñan son sencillas, pero aprenden sobre las líneas de separación y otras características importantes del molde», explicó Michon. «Estamos intentando ayudarles a ver el panorama lo más rápido posible y darles herramientas como Cimatron nos ayuda a explicar cómo todo encaja mucho más fácilmente.»

La participación de un estudiante en un proyecto de moldura de último curso puede despertar una pasión por la industria e influir en sus planes profesionales.

«La mayoría de los niños no saben qué es el moldeo por inyección ni que es una opción profesional, así que tener esa experiencia práctica es único y muy interesante», dijo Lacombe. «Nuestro objetivo es que cada estudiante tenga este mismo tipo de relación y experiencia con una empresa que tiene con Tolerancia Cero.»

El modelo de academia de Stevenson MADE ha resultado tan exitoso que Lacombe y sus compañeros reciben frecuentes visitas de personal de colegios, tanto nacionales como internacionales, interesados en implementar programas similares.

«Hay tanta necesidad de trabajadores en el área metropolitana de Detroit que tenía sentido elegir primero la ruta de fabricación, pero estamos trabajando en abrir otras academias en nuestro distrito», dijo Lacombe. Entre ellas se encuentra una academia sanitaria recién establecida en otro instituto distrital, y la expansión hacia otras vocaciones está en el horizonte.

«Este es el futuro», dijo Michon. «Necesitamos trabajadores cualificados en la manufactura y eso tiene que suceder, participemos o no en que lo hagan posible — pero creo que debemos formar parte de que suceda.»

ROMPIENDO MOLDES

La innovación y la experiencia ayudan a Zero Tolerance a superar los límites y ofrecer una calidad excepcional

La empresa: Zero Tolerance

Ubicación: Clinton Township, Michigan Clinton Township, Michigan

Página web: www.zerotolerancecnc.com

Actividad: Diseño y construcción de moldes de inyección de plástico, moldeo por inyección, electroerosión por platina, mecanizado de 5 ejes, impresión 3D de plástico y metal, inspección CMM, electroerosión por hilo de agujeros rápidos y mucho más.

Zero Tolerance, LLC, es un taller de mecanizado de moldes de inyección de plástico en crecimiento que invierte en maquinaria y herramientas de alto rendimiento, así como en personal dispuesto a hacer un esfuerzo adicional para ofrecer un servicio excepcional al cliente.

«Tenemos éxito en el sector de los moldes de producción gracias a nuestra voluntad de mejorar y aprender cosas nuevas», afirma Steve Michon, propietario. «Mantenernos al día con el software, la maquinaria y las herramientas más recientes nos ayuda a producir un trabajo excepcional».

Michon lleva diseñando, creando, construyendo y aportando ideas desde el primer día. Fue el niño que creó un interruptor de luz manos libres diseñando un artilugio para encender la luz por la mañana cuando sonaba su despertador utilizando una «flor bailarina, cuerda, cinta adhesiva y ocho pilas AA».

Su amor por la resolución de problemas, la investigación, el aprendizaje y la búsqueda de la perfección le llevaron a fundar Zero Tolerance, una empresa guiada por el principio de alcanzar el éxito arriesgándose mientras «apuntas pequeño y fallas pequeño».

En la actualidad, Zero Tolerance pone a prueba los límites de los materiales aprovechando sus conocimientos de diseño y años de experiencia en el moldeo por inyección de plásticos para crear productos funcionales, bien diseñados y de primera calidad para una gran variedad de sectores.

Publicado en el sitio web de CIMATRON: Instituto Stevenson – Moldeando el futuro de la manufactura